5G工厂是利用以5G为代表的新一代信息通信技术,新建或改造产线级、车间级、工厂级等生产现场,形成生产单元广泛连接、信息运营深度融合、数据要素充分利用、创新应用高效赋能的先进工厂。近日,2023年度江苏省5G工厂项目名单公示。徐州徐工传动科技有限公司“工程机械高端传动件5G全连接智能工厂”成为徐州市唯一一家入选项目。

走进徐州徐工传动科技有限公司的机加工车间,处处可见5G全连接智能工厂的建设成果。在这里,配置5G智能网关的智能化设备正有序运行,人工智能AGV小车正按照预设路线来回奔走运输,5G智慧仓储设备精准、工整地储存着车间全部的工装夹具,存货取货直接实现无人化……

作为国家级“专精特新”小巨人的徐工传动,是徐工集团旗下专业的传动零部件产业发展平台,拥有变速箱、驱动桥、变矩器、减速机等四大门类300多种产品,具备年产10万台各类传动零部件的生产制造能力,是国内唯一具备成套化传动系统解决方案供应商。

近年来,在“智改数转”的浪潮下,徐工传动与中国移动开展了5G+工业互联网融合应用项目,目前5G+工业互联网已经覆盖了装配、机加工、热处理3个生产车间11.7万平方米,并构建了包括5G+IOT工业物联网平台、5G+EMS综合能源管理平台等在内的11个典型应用场景。

在徐工传动智能制造研究所副所长宋军看来,有了这张“网”,制造装备就能“开口说话”了。因为以前很多设备都属于底层的“哑”设备、“哑”终端,现在通过5G+工业互联网的架构,企业底层的100多台关键瓶颈加工设备、50多个高能耗的终端装备以及40多处危险源监测点位等等,都接入了物联网平台,实现了24小时实时在线可视化的管理。这种应用,不但降低了从前期施工到后期运维的综合成本,还实现了数字化、精益化管理能力的提升。

5G+工业互联网的融合应用,使得徐工传动海量的工业数据得到深层次挖掘,企业在研发、生产等各方面的能力也显著提高,在数据指导下,企业正不断推动着智能化改造升级。这条配套三台机器和一套智能化仓库的柔性生产线,就是企业基于大数据分析,构建出的最新柔性数字化加工中心模式:一个工人只需要完成一次上下料作业,就可以满足20多种零部件24小时无人化的加工作业。目前这种加工模式已经投产了7条。

宋军介绍,以前这些设备都是单机作业,最高的24小时(设备综合效率)OEE指标也就只能达到50%,但是通过后期柔性生产线的改造,已经可以达到80%以上。效率提升的同时,成本也大大降低,以前3台设备最少得需要2人作业,按照24小时三班倒的情况,至少得需要6个人来运行一台设备,如今仅需1人就可全部完成。

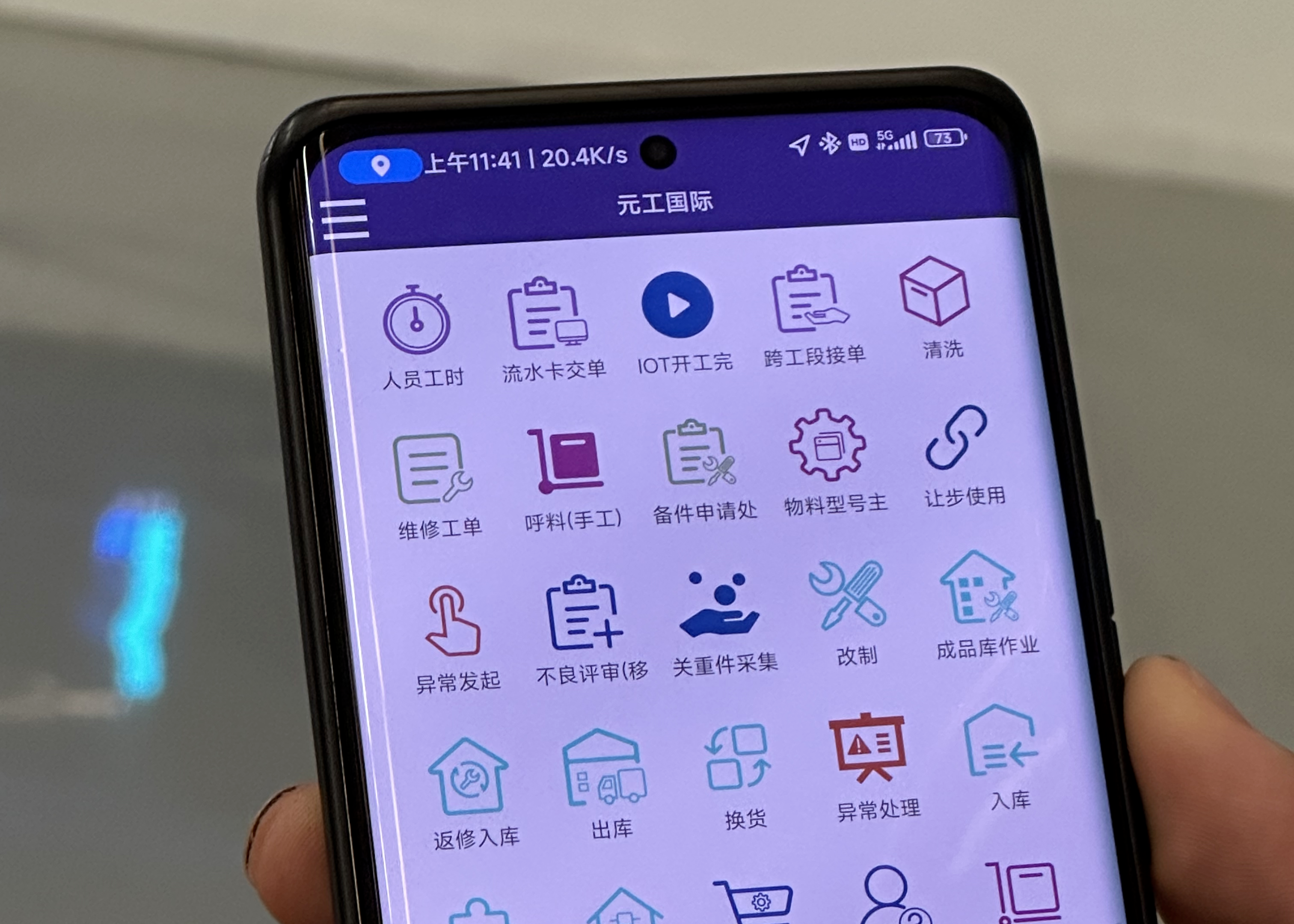

基于5G+工业互联网,还有许多智能化、精益化、数字化、高效协同的场景,在徐工传动上演着:6个无人化智能制造生产单元中引入了AI视觉识别装备,通过高精度工业相机配合机器人协同作业,确保多种关键零部件的一道道复杂工序得以高精度、高质量的完成;通过移动端的智能化操作系统,工作人员可以随时随地发送和接收各项指令、处理情况……这些都将极大改善现有的工作模式和管理模式,实现生产效能、服务效能、管理效能的全面提升。

近几年,徐工传动通过产品战略转型升级,掌握了全自动电控箱、湿式驱动桥等高端箱桥的技术能力,实现装载机、平地机、压路机等主机高端箱桥国产化替代,并具备批量配套能力,结合徐工主机传动核心零部件发展需要及“十四五”战略发展规划,对产业发展方向进行充分调研分析,全面启动徐工传动“二次创业”新征程,预计到2025年底之前再新增投入3.2亿元,对企业机加工、装配、热处理等生产车间进行数字化、自动化能力的改造提升,也会充分利用5G技术赋能传动公司的整体智能制造能力水平的提升。

徐州广电记者:董师吟 马得程