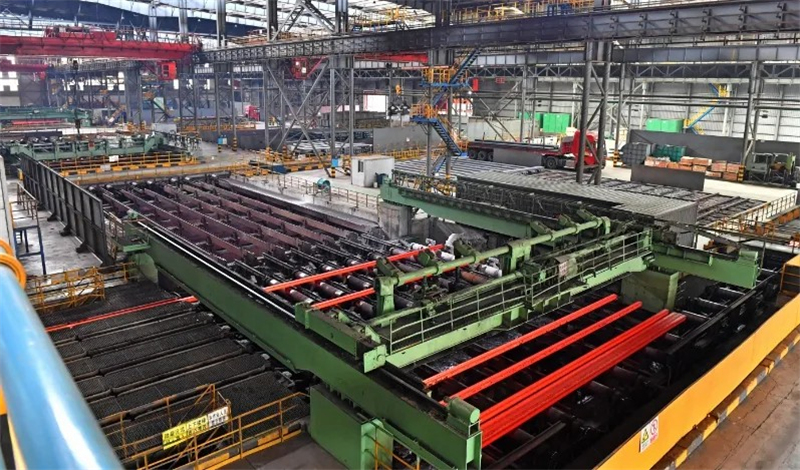

一边是空无一人的生产区,火焰在炉内喷射、声音在厂区高扬、一根根钢坯不断进入传送带;一边是安静的操控室,工作人员观看电脑屏幕上的炼钢过程,掌控着生产线的每一个细节……

近日,记者跟随“高质量发展调研行”江苏主题采访活动走进东方润安,这样的“动、静”两重天随处可见。而彼时的东方润安和很多传统企业一样经历了“大与小”“新与旧”“效益与环保”的三“炼”之“辩”,如今,行走在厂区满目“科技、智能、绿色”的三“新”之变,讲述着一个传统企业聚力科技创新、建造时代企业的梦想与传奇。

从一炉普碳钢水出发,去年,东方润安集团实现营业收入752亿元,位列2023中国企业500强第356位、中国民营企业500强第163位、中国制造业企业500强第109位,仅用15年。这一切,是如何炼就的?

一“炼”:“小与大”之辩

“我们企业貌似很大,其实很小。”东方润安集团有限公司董事长蒋中敏在采访中,反复强调自己只是一名“地道的钢铁工人”。

他用“纯制造企业”来定义东方润安,表示公司一直专注做基础原材料专业制造商,甘于为他人做嫁衣。

在工厂的一面墙上,记者看到8个字:简单经营、高效运营。“这就是我们的经营之道——总量控制、转型升级,将专业做到极致。”蒋中敏解释,所谓小,就是只做钢铁有关的事,合道守静,转型不转行,延伸再延伸,在产业链深度上做文章,在产品高质量上下功夫。

从最初冶炼普碳钢,15年来,东方润安持续挺进下游高端制造,布局特钢、导轨、铜业三大板块,通过技术研发和科技创新,在专业领域实现智能制造和效率品质的世界领先。目前,总投资近12亿元的东方特钢精品棒材生产线项目建设如火如荼,进入桩基施工阶段。蒋中敏说,这一项目是集团在传统钢铁产业赛道上的又一关键落子,建成后可年产钢精品棒材超百万吨,将有望解决“卡脖子”的高端特钢材料难题。

因为专注于“小”,所以才“锤炼”出“大”。目前,东方润安是长三角地区优特钢棒材、型材和高端铜杆、铜线、铜管的重要供应商,全球电梯导轨制造的行业龙头企业,全球单体规模最大的精密铜管专业制造基地,产品被广泛应用于机械制造、船舶、高端汽车制造、高端电器、特种电缆、移动终端、制冷行业等领域。其中,电梯导轨在全球市场占有率第一,每3台电梯中,就有2台电梯的导轨出自润安,是名副其实的“单打冠军”“配套专家”。

二“炼”:“新与旧”之辩

“您认为传统行业如何才能实现高质量发展?”

“在我看来,行业不分传统与非传统,并不存在所谓的传统行业与高科技行业、新兴行业。”

在回答记者提问时,蒋中敏的答案出乎很多人的意料。

他说,天下没有好干的行业,不管哪一行要想干好,都要不断创新。他以“常州大麻糕”为例,说这才是真正的“高科技”,因为全靠师傅的手工和经验,无法复制。行业肯定有竞争,有些是可以复制的。要想赢得机会,在极致专业的同时,就要紧跟时代步伐,拥抱科技创新。

东方润安花了大力气投入“智改数转网联”。集团炼钢厂副厂长张培强告诉记者,自2021年起,集团力推智能化改造和数字化转型,赋能钢铁制造,使炼钢效率提升了25%左右,每天的炼钢产量接近10000吨。目前炼钢厂的自动化率达到100%,数字化和智能化率达到90%以上。集团科技创新部部长朱慧刚表示,截至目前,集团已实现几十个智能化应用业务场景,如无人行车、机器人喷号等等,未来还会更多,在提高效率的同时,降低了工人的劳动强度,提高精益生产的管理水平,助力实现企业高质量发展。

这一点,老钢铁工人蒋中敏最有感触。他以炼钢工段为例,1987年,他进入钢铁行业,那时炼钢是真正的“炼”:炼钢的标准温度需要达到1650℃。那时没有测温器,怎么办呢?需要工人戴着墨镜给钢水取样,凭经验判断。还有配料要怎么加,也全凭经验。因此,一炉钢能不能炼好,核心全在炉长,因为他掌握火候、有经验。现在,自动取样、自动分析、自动计算,整个过程与人没关系,想要炼坏一炉钢几乎不可能。生产效率也惊人。1987年,350人,一天能炼上100吨就不错了,现在,1天能炼1万吨。

“这是时代的进步。”蒋中敏说,不管什么行业,能拥抱时代才能赢得未来。

三“炼”:“斤斤计较与不计成本”之辩

企业要发展,成本要控制。“同样同质的产品,每个环节省一点,你的成本比别人低,你就有了竞争优势。”蒋中敏说,所以,公司一直强调要“简单经营、高效运营”,运营本身就可以产生效益。

以集团炼钢车间喷号工段为例。记者了解到,以往喷号需要6个工人在操作台上控制按钮,现在由机器人喷号,仅此一项每年可节约人力成本54万元,更别提以前要人工喷号了。

“作为一家传统钢企,我们通过数智赋能加速、5G运营加力,以新算力推动新发展。”蒋中敏介绍,依托5G网络、边缘计算、切片网络等前沿技术,东方特钢打造5G工厂,在数字赋能和5G应用的基础上,企业设备故障率降低80%,每年可减少停工时长110小时,节省运维成本300余万元。

向高效运营要效益的同时,东方润安在环保投资方面上不封顶。以东方特钢为例,多年来,公司围绕节能减排、环保治理、废水零排、资源循环等目标开展一系列技改项目,相继完成100余项重大环保改造,完成全流程超低排放改造并通过验收,累计投入超35亿元,至今仍未止步。

在东方润安厂区有一座小花园,园内池塘里,2只黑天鹅悠闲游弋,池水清澈见底。据了解,池塘用水就来自工厂生产处理后的尾水。公司积极推进水处理新技术的应用,与江苏大禹水务有限公司合作尾水综合利用项目,开展污水深度处理和梯级利用,在处理自有生产污水的同时,还承担了湟里镇6万多居民生活污水集中处理。

“原先炼1吨钢需要新水4吨,现在仅需不到1.7吨新水,如果算上集团替镇里处理并利用的污水,实际仅需要新水约0.7吨,极大地促进了水资源节约和有效利用。我始终认为,‘清洁生产,绿赢未来’是实现可持续发展的基础,功在当代,利在千秋。”蒋中敏说。